某大型重型装备制造国企,主要产品包括起重设备、矿山设备、风电设备、海洋装备、轨道交通、工程机械等。在生产中引入仁新机器人免编程的机器人焊机大大降低了工人劳动强度和操作难度,提高了生产管理的效率。

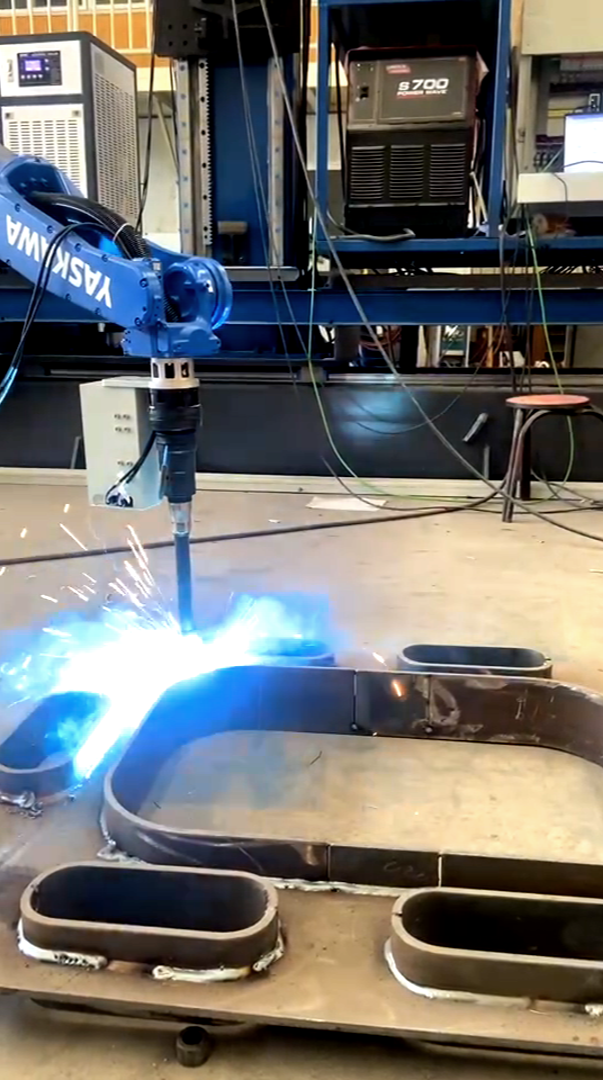

起重机主梁大筋板工件品种多,工件由大筋板和加强圈、走线圈等组合而成,传统的手工焊接方式效率低下,生产周期长,且对工人的技能要求高,易出错,焊接质量得不到完全保证。

客户原有生产流程中,大筋板的焊接环节是人工操作,人工劳动强度和操作难度大,存在安全隐患,且焊接质量不稳定,影响产品质量。

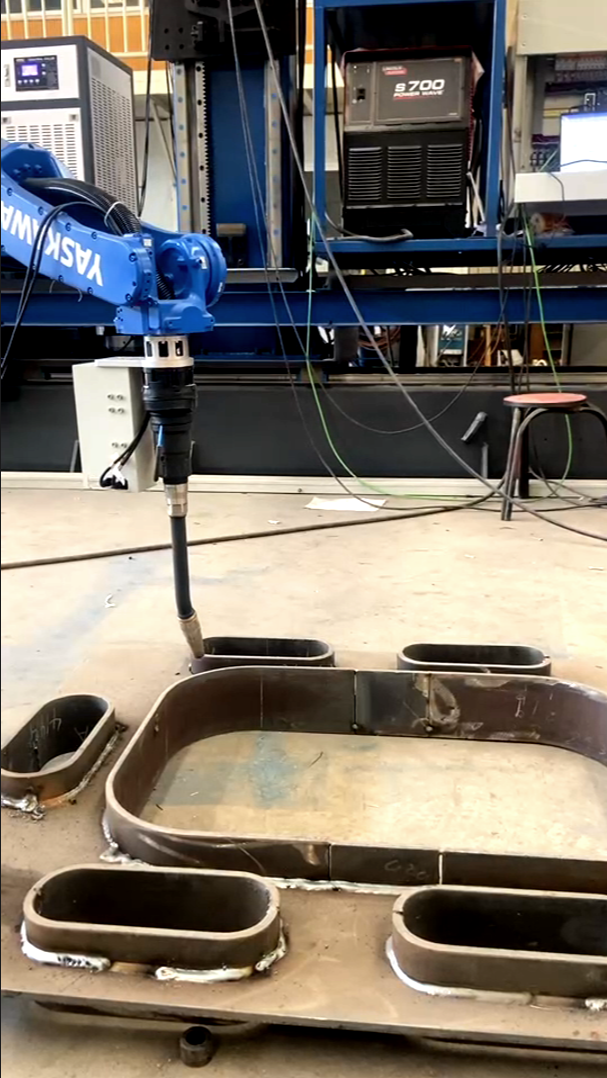

根据现有生产流程和产品规格、产品图纸等要求,定制化设计设备结构和功能,满足实际生产需求。工作站由一套倒挂6轴焊接机器人系统、一套2轴移动式(X轴行走及Z轴升降均采用机器人外部轴)倒挂单机器人悬臂滑台系统、一套水平固定工作台(甲方自备,离地高度200-400mm)、一套机器人3D视觉扫描系统、一套集中式焊接烟尘净化系统组成。

具备设备信息化和可视化功能MES接口,可实现设备与生产管理系统的互联互通,提高生产管理的效率和精度。

提供调研、试验验证、安装、调试、培训等全方位的服务支持,帮助客户更好地应用和操作我们的产品。

仁新机器人焊机投入使用实现了该产线的智能化生产:

1、实现了大筋板及其它零部件焊接的智能化作业,大大提高了生产效率,缩短了生产周期。

2、降低工人劳动强度和操作难度,减少安全隐患,提高焊接质量稳定性。

3、实现设备的信息化和可视化功能,提高生产管理的效率和精度。

4、满足了客户需求,实现了小批量、多品种产品的定制化生产,提高了产品竞争力。

在线咨询