在“双循环” 与“中国制造 2025” 推进背景下,仁新机器人成功打造出 “能感知、会思考、可行动” 的具身智能焊接&切割机器人,赋能极端环境工业作业与高端制造领域,针对传统机器人预设程序运作、复杂环境灵活性不足的问题,依托 “硬件感知 + 软件决策” 技术实现三大核心能力突破:

环境自适应:搭载3D视觉多模态感知系统,实时捕捉高原低温、强紫外线、粉尘等极端环境参数及工件特性,自动适配并动态调节作业姿态与工艺参数,设备在复杂工况下的稳定性大幅提升;

边缘决策力:依托仁新AI,无需云端支持即可本地完成数据处理、路径规划与误差修正,在无网络或强干扰场景下仍能保持作业连续,彻底摆脱“程序固化”限制;

精准执行力:通过高刚性机械臂与高精度伺服驱动系统协同,将感知决策转化为毫米级精度动作输出,从根本上解决传统设备“操作偏差”痛点。

胡豪杰

仁新机器人执行总裁(CEO)

我始终坚信:技术价值在于为生产一线创造可感知的改变。针对传统机器人 “程序固化” 导致的技术与场景割裂问题,仁新深耕多年,将环境自适应、边缘决策力、精准执行力三大核心能力注入具身智能 —— 拒绝 “参数游戏”,致力于让机器人具备产业工人般的 “环境感知、自主决策、精准操作” 能力,每项突破均源于对行业痛点的深度洞察。

在西藏最大金属结构制造基地,引入仁新具身智能焊接机器人,针对高原“低温、低气压、强光照”的特殊环境,构建全链条智能化解决方案:

采用热管理设计与抗强紫外线3D视觉相机,保障设备在极端温差与强光照下稳定运行,提升焊缝定位精度;

支持7*24小时连续作业,通过自主路径规划提升大型构件焊接效率,单台设备可覆盖多工位协同,显著缩短钢结构制造周期;

生成包含焊接参数的数字档案,实现质量问题全流程回溯,多设备集群管理系统确保工艺标准统一,助力“零缺陷”质量管控。

在某国有大型石化装备制造分公司,AI 赋能的移动式切割机器人“小坦克”针对压力容器、管道预制等场景,以“移动智能 + 精准执行”实现开孔作业的全流程升级:

3D视觉识别系统5分钟内完成非标工件建模,仁新AI路径规划算法自动规避干涉,生成最优切割轨迹,取代传统繁琐示教;

高精度伺服驱动与机械臂补偿技术实现亚毫米级切割控制,标准化工艺参数库自动匹配不同材质切割方案,省去后工序95%的打磨时间;

无线遥控与图形化编程界面降低操作门槛,普通工人通过3D虚拟仿真即可掌握复杂切割编程,缓解高端装备制造技能缺口。

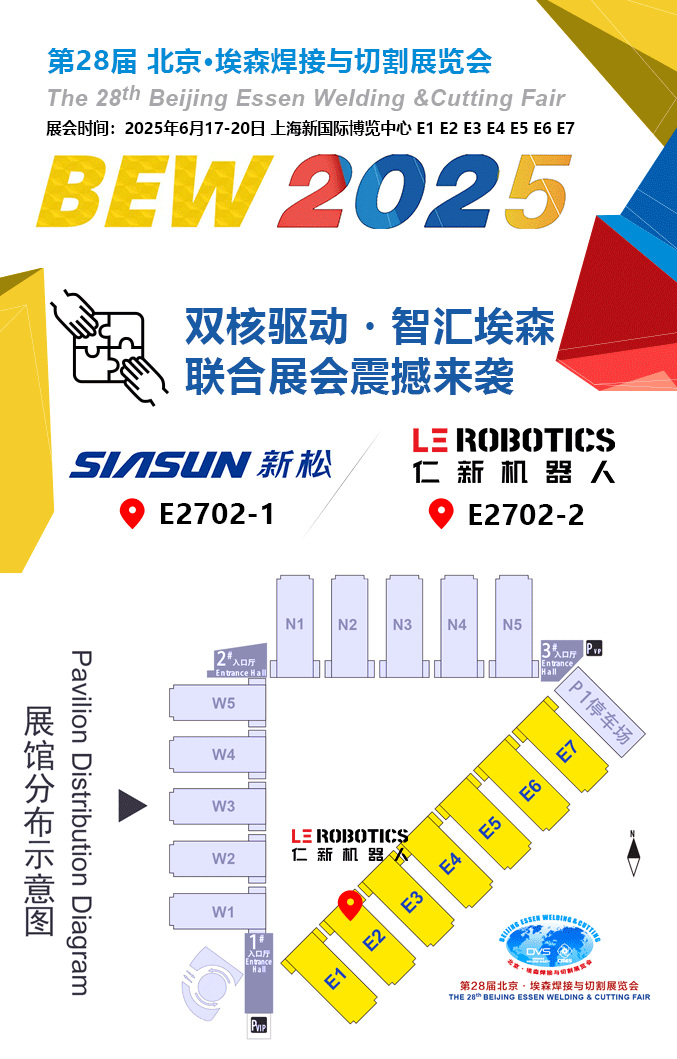

在工业智能化浪潮下,具身智能成为技术升级关键。今年 6月,仁新机器人与新松机器人将联合亮相北京埃森展E2701、E2702,展示具身智能焊接与切割领域的创新成果和未来规划。

自2024年达成战略合作,新松以机器人本体研发优势提供硬件,仁新凭借先进算法赋予机器人智能决策能力。双方联合开发的具身智能焊接&切割机器人,已在能源机械、石化装备、环保设备、大型重工、高端装备制造等领域规模化应用,无需人工示教即可自主规划路径,作业效率提升3倍以上。

仁新机器人正以“场景定义技术”为理念,聚焦更多国家战略领域,如钢结构、船舶制造、电力建设等,将具身智能深度嵌入应用场景。通过 “硬件模块 + 软件组件” 轻量化方案,精准匹配不同行业需求,推动全球工业向高效、安全、绿色生产模式升级。

未来,双方将在新能源装备制造等领域深化合作,针对不同需求优化算法、开发特种机器人。同时,仁新将携手多家AI企业构建开放生态,推动具身智能向多模态感知、边缘决策、精准控制升级,助力中小企业低成本智能化转型。作为中国智造的创新实践者,仁新将持续引领技术革新,与生态伙伴共同书写 “中国智造” 的全球标杆。

6月17日,上海新国际博览中心E2701、E2702,邀您见证仁新与新松在具身智能焊接切割领域的突破与变革!

在线咨询